Comment fabriquer une pompe élévatrice à godets : Différence entre versions

(→Catégories) |

|

(Aucune différence)

| |

Version du 9 décembre 2009 à 18:51

Sommaire

- 1 Comment fabriquer une pompe élévatrice à godets

- 2 Introduction.

- 3 Généralités / Performances.

- 4 Historique du développement de la pompe par les Ateliers-Ecoles.

- 5 Fabrication.

- 5.1 Description des éléments de la pompe

- 5.2 Le bâti.(Voir plans détaillés et développés de tôles en annexe 2)

- 5.3 La manivelle et les paliers.(Voir plan détaillé en annexe 3)

- 5.4 La poulie. (Voir plan détaillé en annexe 4)

- 5.5 Cliquet anti-retour. (Voir plan détaillé en annexe 5)

- 5.6 La courroie et les godets.

- 6 Installation sur site.

- 7 Entretien.

- 8 Fournisseurs

- 9 Annexes.

- 10 Réfrences

- 11 Articles liés

- 12 Catégories

Comment fabriquer une pompe élévatrice à godets

Ingénieurs Assistance Internationale – Ingénieurs sans Frontières et les Ateliers-Ecoles de Camp Perrin

Fiche technique

Débit max. : > 20 l/min

'Profondeur max. :'Bold text > 60 m

Débit / Profondeur : en fonction de la profondeur du puits : voir graphique

Entraînement : manuel mais peut être motorisé moyennant modifications mineures.

Utilisation : plutôt réservé à un usage domestique

Entretien : uniquement graissage des paliers (facultatif)

Spécificités: coût de fabrication faible, technique de fabrication simple, robuste quelque soit l’usage

Durée de vie : > 5 ans en usage intensif

Introduction.

Ce manuel de fabrication est destiné à tous les ateliers du Sud qui voudraient mettre en place la production de pompes à la fois simples, robustes et bon marché. En effet, la pompe décrite dans ce guide a été développée en Haïti par les Ateliers-Ecoles de Camp Perrin1 ce qui lui assure d’être bien adaptée aux contraintes de la plupart des pays dont l’environnement technique est limité, tant en ce qui concerne sa fabrication que son utilisation. Avant d’aboutir à ce modèle, de nombreux essais ont été effectués sur différents types de pompes élévatrices, et de nombreuses solutions techniques ont été envisagées : ce manuel permettra à d’autres ateliers d’éviter de suivre le même parcours et de reproduire les mêmes erreurs. La fabrication de ce modèle de pompe requiert un minimum d’outillage. Il peut donc être réalisé par des ateliers possédant un matériel limité. Dans la mesure du possible les matériaux utilisés sont des matériaux bon marché et qu’on peut se procurer facilement quel que soit le lieu. Enfin, cette pompe ne demande que très peu d’entretien.

Figure 1 : photo de la pompe à godet

Généralités / Performances.

Pourquoi choisir une pompe à godets ?

- Une pompe à godets est à la fois facile à fabriquer, à installer et demande peu d’entretien, tout en offrant des débits de pompage tout à fait acceptables.

- Ce système supprime tous les éléments qui posent généralement problème et demandent de l’entretien dans les pompes classiques : crépine, clapet de pied, garniture d’étanchéité, dispositifs d’air ou d’eau sous pression,...

- Toutes les pièces mécaniques sont accessibles du haut, les réparations éventuelles ne nécessitent donc pas de descendre au fond du puits.

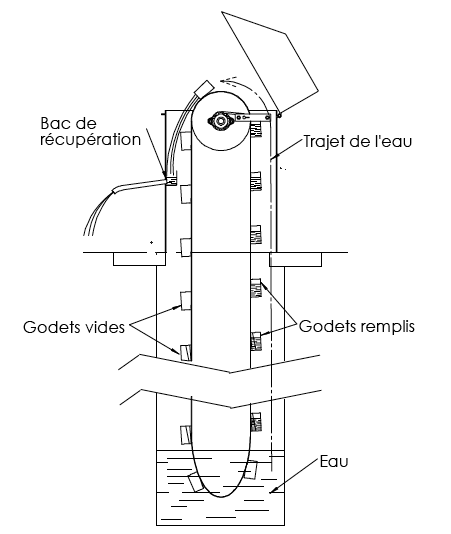

Comment fonctionne une pompe à godets ?

La pompe à godets est composée d’une courroie sans fin (= refermée sur elle-même) sur laquelle sont fixés des godets à intervalles réguliers. Une extrémité de la courroie plonge dans le fond du puits tandis que l’autre extrémité, qui repose sur une poulie se trouve au dessus du sol.

Lorsqu’on fait tourner la poulie (dans le bon sens), les godets vides (partie gauche) descendent vers le fond du puits, ouverture vers le bas. Ils plongent alors dans

Légende:

- Eau

- Godets remplis

- Bac de récupération

- Godets vides

- Trajet de l’eau

Figure 2 : schéma de principe

l’eau où ils se remplissent. Lorsqu’ils remontent chargés d’eau, l’ouverture du godet est orientée vers le haut. Une fois arrivé en haut du puits, le mouvement de la courroie autour de la poulie fait basculer le godet. Son contenu se verse dans un bac de récupération, directement relié au tube d’évacuation, à la sortie duquel l’utilisateur pourra récupérer l’eau. Pour mieux comprendre le fonctionnement mécanique de la pompe, il peut être utile de se rapporter au plan de détail en annexe 1.

Débit et profondeur

Le débit optimal de la pompe est lié à la profondeur du puits. En effet, à écartement des godets égal, plus le puits est profond plus le nombre de godets remplis d’eau à soulever est important. Donc plus le puits est profond, au plus l’écartement entre les godets doit être important pour que la quantité d’eau levée reste raisonnable (pour ne pas fatiguer l’utilisateur). La figure 3 reprend les écartements et les débits optimaux en fonction de la profondeur du puits, pour garder une force sur la manivelle qui soit acceptable pour qu’un enfant puisse manipuler la pompe (inférieure à 5 kg). Cette figure est purement théorique car un atelier ne peut pas produire un modèle de courroie différente pour chaque puits. Par exemple à Camp Perrin, l’écartement entre les godets est toujours de 30 cm. Cependant pour les profondeurs supérieures à 40 m celui-ci passe à 60 cm (en fait la courroie est toujours percée tous les 30 cm, mais on n’attache qu’un godet sur deux). Au final on peut dire que le débit varie entre 8 l/min et 22 l/min pour des profondeurs allant de 5 m jusqu’à 60 m Ce modèle de pompe a été installé dans des puits pouvant atteindre des profondeurs de 60m. Le problème des grandes profondeurs provient plutôt de la nécessité de posséder un puits rigoureusement vertical (il ne faut pas que la courroie touche la paroi) que des limites de fonctionnement de la pompe en elle-même2.

2 En effet, lors de creusages manuels de puits, le sens de la verticalité est perdu par la personne qui creuse à cause de la profondeur et de l’étroitesse du puits. La méthode de fouille ainsi qu’une description du matériel utilisé à Camp-Perrin sont consultables sur le site :www.codeart.org

Figure 3 : Graphique du débit en fonction de la profondeur

Historique du développement de la pompe par les Ateliers-Ecoles.

Avant l’adoption du système à godets par les Ateliers- Ecoles, les différents types de pompes élévatrices ont été évalués. Soit ces pompes demandaient des technologies difficilement compatibles avec les équipements des pays du sud, soit elles n’étaient pas assez robustes pour des conditions extérieures difficiles.

Plusieurs anciens types de fabrication de pompes ont été recherchés avant et pendant la mise au point, pour tirer parti des expériences du passé et comparer les solutions apportées par les uns et les autres.

La pompe à godets n’est pas le seul type de pompe élévatrice. Voici un aperçu d’autres systèmes reposant sur un principe similaire.

- La pompe à bande multicellulaire (voir publicité "d’époque" en annexe 8 : Pompe "Caruelle") : Il s’agit d’une courroie métallique plate sur laquelle est fixée une bande métallique possédant un grand nombre d’ondulations. Chaque ondulation forme une cellule dans laquelle l’eau vient se loger et se fixer par capillarité. Elle n’en sort qu’une fois arrivée à la poulie supérieure par déformation des cellules sur la courbure de la poulie. La bande multicellulaire est difficile à réaliser et coûte relativement cher. Il existe une variante à ressort exploitant le même principe de capillarité. La bande multicellulaire est remplacée par un ressort à spires jointives entourant une chaîne. Cette pompe est relativement facile à fabriquer, mais assez difficile à réparer en cas de rupture de la chaîne.

- La pompe à bande de mousse (voir publicité "d’époque" en annexe 8 : Pompe "Champenois") : La courroie est constituée de deux rubans en Nylon entre lesquels est collée une bande de mousse. A l’endroit de la poulie immergée, la bande de mousse se comprime sous l’effet du poids de la poulie, chasse l’air qu’elle contient et se gorge d’eau lorsqu’elle se détend (n’étant plus soumise au poids de la poulie). Le phénomène inverse se produit lorsque l’eau atteint la poulie supérieure : la bande se comprime et l’eau est expulsée.

- La pompe à coupelle (voir publicité "d’époque" en annexe 8 : Pompe "Masure") : l’élévation de l’eau se fait au moyen de coupelles circulaires centrées sur un câble. Ces coupelles de forme spéciale retiennent l’eau par retenue directe et par capillarité.

- La pompe à godets (voir publicité "d’époque" en annexe 8 : Pompe "Dragor") : Ce système est le plus robuste, le plus facile à réaliser et le moins coûteux. C’est pour ces raisons que ce système a été adopté par les ateliers-école de Camp-Perrin. Ce système est très courant et a fait ses preuves. De plus, il a l’avantage de réintroduire de l’oxygène dans le puits, ce qui améliore la qualité sanitaire de l’eau (par oxydation des impuretés).

Un certain nombre de plans que l’on peut trouver comprennent une poulie de tension au fond du puits.Tous les essais réalisés à Camp- Perrin ont mis en évidence l’inutilité de cette poulie avec ce type de pompe. D’autres recommandent l’utilisation d’une poulie munie de rebord pour éviter que la courroie ne sorte. En pratique c’est justement ces rebords qui font sortir la courroie. L’utilisation d’une poulie à profil convexe est bien plus fiable : sur plusieurs centaines de pompes installées par les ateliers depuis plusieurs années, aucune courroie n’est jamais sortie de la poulie. Dès que la courroie s’écarte du centre de la poulie, le profil bombé et le mouvement de rotation la ramènent automatiquement vers le milieu (sauf en cas de frottements sur les parois du puits ou de départ brutal en marche arrière dû à l’absence d’antiretour).

Fabrication.

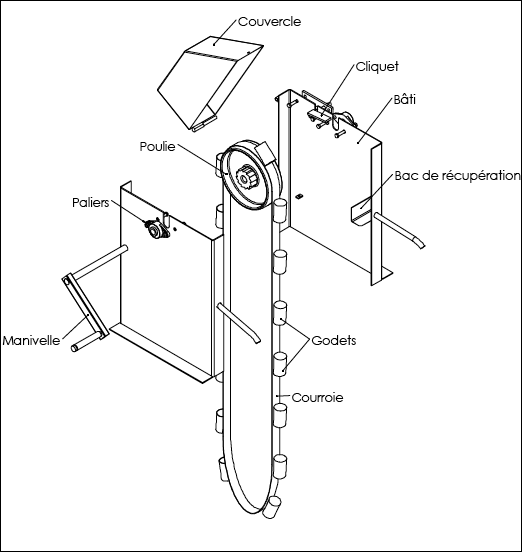

Description des éléments de la pompe

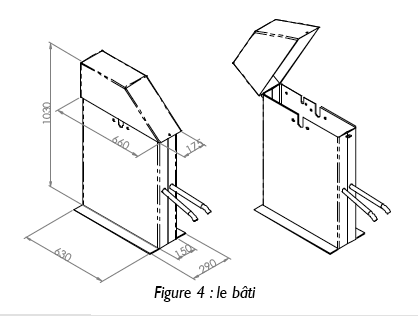

Le bâti.(Voir plans détaillés et développés de tôles en annexe 2)

Les tôles utilisées pour réaliser le bâti ont une épaisseur de 4 mm (des épaisseurs de 3 mm à 6 mm sont acceptables suivant les produits disponibles localement). A titre indicatif on peut réaliser environ 2 bâtis avec une tôle standard métrique (3000x1500 mm), et 1,5 avec une tôle au standard anglais 8 ft x 4 ft.

Le bâti doit être protégé de la corrosion par de la peinture (l’idéal étant une galvanisation). Le bac de récupération de l’eau peut paraître assez petit, mais l’expérience a montré qu’un bac plus grand ne récupérait pas plus d’eau et pouvait poser des problèmes pour le libre déplacement de la courroie.

- Couvercle

- Bâti

- Poulie

- Paliers

- Manivelle

- Cliquet

- Courroie

- Godets

- Bac de récupération

Figure 4 : le bâti

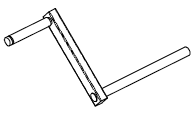

La manivelle et les paliers.(Voir plan détaillé en annexe 3)

Précédemment le profil rectangulaire de la manivelle fabriquée à Camp-Perrin était un tube creux. Vu l’usure prématurée de cette pièce sur la plupart des machines installées, nous recommandons d’utiliser un tube à parois épaisses, ou un profil plein.

Figure 5 : la manivelle

Matériaux pour la fabrication

- 1 tôle 1200 x 1600 ép. 4 mm

- Profil 40 x 30 L345 mm

- Fer plat 40 x 10 L320 mm

- Fer rond Ø14 x L150 mm

- Fer rond Ø16 x L100 mm

- Fer rond Ø25 x L215 mm

- Fer rond Ø30 x L400 mm

- Tube Ø20 Ep 2 L60 mm

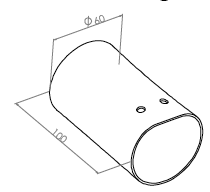

- Tube Ø23 Ep 2 L600 mm

- Tube Ø25 Ep 3 L60 mm

- Tube Ø30 Ep 2 L170 mm

- Tube Ø60 Ep 1,5 L100 mm

- 6 écrous DIN 934 M12

- 4 vis DIN 933 M12 x 40

- 2 vis DIN 933 M12 x 50

- 12 rondelles DIN 125 M12

- 1 poulie moulée

- 2 paliers NTN UCFL216 (ou équivalents)

pour la galvanisation

- Eau

- HCl

- NaOH (facultatif)

- Na2CO3 (facultatif)

- FeCl2 (facultatif)

- détergent

- zinc

- sel pour le fluxage (ZnCl2 et NH4Cl).

- Matériel

- Plieuse

- Poste à souder

- Enclume

- Four de galvanisation (plans en annexe)

- Récipients en plastique (pas en PVC)

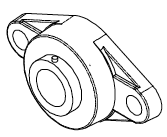

Les paliers

Les paliers sont des paliers-appliques possédant un diamètre intérieur de 30 mm. (voir figure 6). Les paliers utilisés à Camp-Perrin sont des paliers de marque NTN modèle UCFL206 (de fabrication Japonaise). Il existe cependant toute une série de paliers équivalent chez d’autres fournisseurs (FAG modèle FG16206, SKF modèle FYTB30FM ,...)

Figure 6 : les paliers

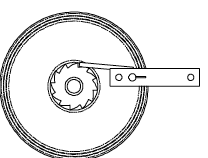

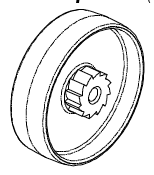

La poulie. (Voir plan détaillé en annexe 4)

La poulie utilisée pour l’entraînement de la courroie est réalisée en fonte. C’est la seule pièce qui utilise un procédé de fonderie. Les ateliers qui ne possèdent pas cette technologie devront donc sous-traiter cette partie ou la réaliser en mécanosoud é. Dans ce cas, on fera attention à conserver la courbure convexe de l’extérieur de la poulie, puisque c’est celle-ci qui assure l’autocentrage de la courroie. Cette courbure pourrait dans ce cas être obtenue par tournage ou formage.

La poulie est équipée d’un dispositif anti-retour (roue à rochet). Une variante possible est de dissocier la roue à rochet du corps de la poulie et de le boulonner ensuite: On peut ainsi réaliser la denture à la scie en partant d’une tôle épaisse. Dans ce cas on fait les dents droites et en nombre inférieur pour simplifier la fabrication.

Figure 7 : la poulie

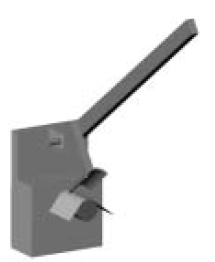

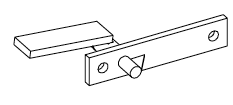

Cliquet anti-retour. (Voir plan détaillé en annexe 5)

Ce cliquet empêche la manivelle de tourner en arrière lorsque l’utilisateur arrête de pomper. En effet les godets de la partie montante de la courroie sont encore remplis, alors que ceux de la partie descendante sont vides. Ce déséquilibre tend à faire tourner la poulie en sens inverse. On empêche cela pour trois raisons :

- le mouvement brutal de la manivelle pourrait blesser quelqu’un;

- l’eau qui est contenue dans les godets montants ne redescend pas et la pompe est prête à débiter tout de suite pour l’utilisateur suivant;

- éviter les risques de déjantage de la courroie.

Figure 9 : le système anti-retour poulie + cliquet

La courroie et les godets.

Fabrication des godets (Voir plan détaillé en annexe 6)

Les godets peuvent être réalisés à partir de tôles cintrées et soudées ou plus simplement de tubes suivant les disponibilités locales.

Dans le cas où on opte pour la solution des tôles cintrées, on peut utiliser l’outillage simple illustré à droite pour le cintrage. On soude une tôle coupée en rond pour fermer le fond du godet.

Pour assurer une bonne fixation du godet sur la courroie, on réalise un plat sur celui-ci (par exemple en forgeant sur le bigorne carré d’une enclume: voir figure 12), puis on perce les trous de fixation sur ce plat au moyen d’un gabarit.

Figure 12 : forgeage du godet

Galvanisation des godets

Matériel : récipients en plastique, four à zinc, eau, HCl, détergent, zinc, sel pour le fluxage (ZnCl2 et NH4Cl), et facultativement NaOH, Na2CO3, FeCl2.

La galvanisation sert à protéger les godets contre la corrosion. Elle consiste à déposer une fine pellicule de zinc sur le fer. Attention, cette étape doit être réalisée dans un espace bien ventilé.

3 Dans les endroits où certains de ces produits sont difficiles à se procurer au détail, la meilleure solution consiste à s’adresser à des usines ou des ateliers locaux qui possèdent des grosses unités de galvanisation afin de leur acheter une partie de leur matière première.

Voici les étapes qu’il conviendra de suivre :

- 1) Dégraissage alcalin : faire tremper les godets pendant 5 à 30 minutes (en fonction de leur degré de saleté) dans de l’eau à 70°C contenant idéalement de la soude caustique diluée, du bicarbonate de soude et des détergents. On peut pour cela utiliser une préparation commerciale " Ferroclean 7511 ". Notez qu’à Camp-Perrin, on travaille plus simplement: on trempe les godets dans de l’eau à température ambiante contenant de la poudre à lessiver ou du liquide de vaisselle dilué.

- 2) Rinçage à l’eau déminéralisée ou, plus simplement, de l’eau claire à température ambiante.

- 3) Décapage acide : faire tremper les godets pendant 5 à 30 minutes dans de l’eau à température ambiante dans laquelle on ajoute 35 à 90 g par litre de FeCl2 (chlorure de fer) (pour la réduction des oxydes), 130 à 180 g par litre d’HCl (acide chlorhydrique) et de l’inhibiteur H 436. A Camp-Perrin, on utilise simplement deux bains d’acide chlorhydrique à 18° Baumé. On commence par tremper les godets dans le bain usagé, puis dans le bain propre. Quand ce dernier devient usé, il remplace le bain usagé. Le bain usagé sert aussi à récupérer les godets ratés après l’étape de galvanisation proprement dite. Si on procède à la récupération de ces godets ratés, il faudra faire très attention au dégagement d’hydrogène (gaz hautement inflammable).

- 4) Rinçage à l’eau déminéralisée ou, plus simplement, de l’eau claire à température ambiante.

- 5) Fluxage : le fluxage ou passivation sert à éviter que les godets ne rouillent lorsqu’on les sèche avant de les tremper dans le zinc en fusion. Pour cela, on les trempe pendant 5 à 30 minutes dans un bain à 350 g de sel par litre. Le sel utilisé aura une des compositions suivantes :

- soit du sel de Cook (38,5 % de ZnCl2 et 61,5 % de NH4Cl)

- soit du sel triple (46 % de ZnCl2 et 54 % de NH4Cl)

- soit du sel double (56 % de ZnCl2 et 44 % de NH4Cl)

Facultativement, on peut également ajouter un tensioactif dans le bain (Novamax FX701 ) à raison de 0,5 à 1 ml par litre.

- 6) Séchage : il faut sécher les godets l’ouverture en bas pour bien éliminer toute l’eau, afin d’éviter les explosions dues à la vaporisation brutale de l’eau dans le bain de zinc en fusion. A Camp-Perrin, on dispose les godets sur les bords du four pour les sécher.

- 7) Galvanisation : pour la galvanisation proprement dite, on trempe les godets dans un bain de zinc en fusion (450°C). Il faut laisser les godets suffisamment longtemps pour qu’ils prennent la température du zinc (environ 30 secondes). Sur les godets, le zinc ne doit plus former une pâte mais être aussi liquide que de l’eau. Lorsqu’on plonge les godets dans le zinc, il faut le faire avec l’ouverture vers le haut pour éviter que de l’air emprisonné ne se dilate brusquement provoquant des projections brûlantes. On veillera aussi à écumer régulièrement le NH4Cl en surface du bain pour ne pas salir les godets.

- 8) Refroidissement des godets. A Camp-Perrin, la galvanisation est réalisée au moyen du dispositif illustré à la figure 13. Une des parois du four est un battant monté sur charnières qui permet d’introduire un bruleur (à gaz) dans la structure du four.

Figure 13 : four de galvanisation (voir plans détaillés en annexe 7)

La courroie

La courroie est une courroie de section 50 x 5 mm en polyester souple armé de polyester plus résistant. On peut également utiliser des corroies de bandes transporteuses 4 avec des perfomances comparables. La longueur de la courroie est égale à la profondeur du puits plus la hauteur de l’axe le la pompe moins la hauteur réservée au dépôt le tout multiplié par deux:

Lc = (P + Hp + Hd) x 2

Où

- Lc : longueur de la courroie;

- P : profondeur du puits;

- Hp : hauteur de l’axe de la pompe par rapport au sol;

- Hd : hauteur du dépôt (hauteur de sécurité en cas d’ensablement du puits).

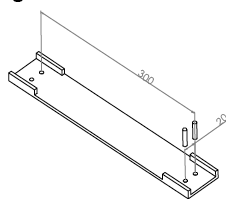

L’assemblage courroie - godets.

Une fois les godets galvanisés, on peut les fixer à la courroie. Un bon écartement entre les godets pour une profondeur de 30 m sera de 300 mm. Pour des profondeurs plus importantes, on écartera les godets (ex: puits de 60 m : écartement de 600 mm), pour conserver une masse d’eau à monter raisonnable. Dans ce cas, on diminue évidement le débit de la pompe dans le même rapport (voir figure 3 p.6). Les trous sont percés au moyen d’un gabarit (voir illustration).

La fixation des godets doit se faire au moyen d’une visserie spéciale à tête plate pour ne pas abîmer la courroie et ne pas gêner le roulement de la courroie sur la poulie (voir figure 15). Il s’agit de vis M6 x 20 à la norme DIN 15 237 5. La rondelle bombée permet d’éviter de blesser la courroie La courroie est refermée sur ellem ême grâce à la même visserie (4 boulons)

Installation sur site.

On coule une dalle de béton au-dessus du puits. Lors de cette phase, il faut prendre deux précautions essentielles:

- veiller à ce que la dalle et principalement la partie percée de celle-ci soit surélevée par rapport au sol pour éviter que de l’eau de ruissellement et des saletés ne contaminent l’eau du puits.

- si le puits n’est pas rigoureusement vertical il est possible que la position optimale de la pompe ne soit pas au centre du trou : on veillera à placer la pompe de telle façon que le la courroie soit la plus éloignée possible des parois et ce sur toute la longueur du puits.

Entretien.

Le seul entretien que nécessite la pompe est un graissage régulier des paliers. Nous conseillons donc d’offrir une burette d’huile au client lorsqu’on vend une pompe si on veut assurer une grande longévité à celle-ci. Cependant en pratique la pompe tient sans problème plusieurs années sans graissage.

Fournisseurs

4 Le fournisseur pour les AECP et les références de la bande transporteuse :

Dunlop-Enerka Belgium S.A. Bvd des Combattants, 64 - 7500 Tournai - Belgique

Bande transporteuse Dunloplast 315/1 largeur 50mm revêtements 1,5 + 1,5mm - PVC blanc - Qualité FDA

5 Le fournisseur pour les AECP et les références de ces vis :

BECHTEL Gmbh - Hahnerbergerstrasse, 257 - 42 349 WUPPERTAL en Allemagne

Tél : +49 (0) 202 40 30 36 - fax : +49 (0) 202 40 34 81

e-mail : info@bechtel-wuppertal.de

site : www.bechtel-wuppertal.de

Elevatorbecherschrauben M6 x 20 komplett, vers. Kopf, 2 Nasen ähnlich DIN 15 237, Kopf-O c. 18mm verzinkt.

Annexes.

ANNEXE 1 :VUE ÉCLATÉE DE LA POMPE ANNEXE 2 : PLAN DU BÂTI ANNEXE 3 : PLAN DE LA MANIVELLE ANNEXE 4 : PLAN DE LA POULIE ANNEXE 5 : PLAN DU CLIQUET ANNEXE 6 : PLAN DU GODET ANNEXE 7 : PLAN DU FOUR DE GALVANISATION ANNEXE 8 :ANCIENNES POMPES

Réfrences

Cet article est dérivé de [Guide de fabrication d'une pompe à godets]

Pour obtenir gratuitement la version complète (avec annexes) sous format électronique ou papier il vous suffit de nous envoyer un courriel à l’adresse: mail@isf-iai.be

Réalisé en collaboration avec Codéart

Guide de fabrication d’une pompe élévatrice à godets

© Ingénieurs Assistance Internationale - Ingénieurs sans Frontières 2002

http://www.isf-iai.be

mail@isf-iai.be

Avenue du Marly, 48, 1120 Bruxelles - Belgique

Ir. de projet ISF: Philippe Carlier

Collection ’’Manuels Techniques’’

Manuel réalisé par ISF avec le soutien de la Direction générale de la Coopération internationale (DGCI)

Nous remercions toutes les personnes sans qui cet ouvrage n’aurait pas pu voir le jour, et en particulier: Jean Sprumont et Franco Gattigo (AECP), Roger Loozen (Codéart) et Didier Beaufort (COTA).

Ingénieurs Assistance Internationale - Ingénieurs sans Frontières - www.isf-iai.be - mail@isf-iai.be 3

Contact : Ateliers-Ecoles de Camp-Perrin B.P. 14 Les Cayes Haïti - gato@starband.net

Articles liés

Comment construire une pompe éolienne?

Catégories

- Eau

- Agriculture

- Santé

- Idées

- Micro-entreprise

- Petites productions

- Construction

- Assainissement

- Communauté

- Mécanique

- Application

- Moyen

- Entre 50 et 200 US$

- Jusqu’à 5 personnes

- Technologie globale

- Environment rural

- Tous Climats

- Climat Temperé

- Climat Méditerranéen

- Climat tropical

- Climat aride

- Climat de mousson

- Climat venteux

- EWB

- Requested translation to English